В процессе обработки металлических изделий часто возникает необходимость в их точной и эффективной заточке. Решение этой задачи требует правильного выбора абразивного круга, который позволит достичь высокой производительности и качества обработки.

Абразивные круги применяются для удаления материала с поверхности металла. Они состоят из связующего материала и абразивных зерен, которые выполняют функцию самого абразива. Правильный выбор абразивного круга обеспечит эффективную заточку и повысит производительность работы.

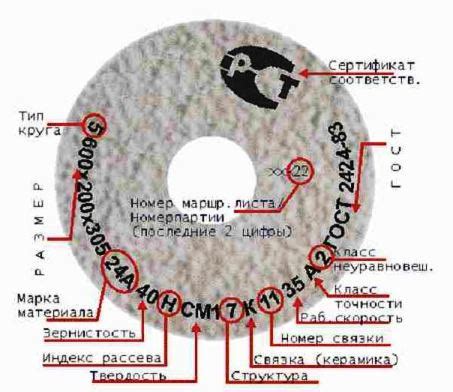

Важными критериями при выборе абразивного круга являются его материал, размер зерна, форма, твердость и степень обезжиривания. Различные параметры абразивного круга подходят для обработки разных металлических изделий и позволяют достичь оптимального результата.

Например, для заточки нержавеющей стали рекомендуется использовать абразивные круги из оксида алюминия с высокой твердостью и средним размером зерна. Для обработки мягкой стали подходят абразивные круги из карбида кремния с более крупными зернами. Для обработки цветных металлов можно выбрать абразивные круги из оксида циркония, которые не оставляют следов и придают поверхности высокий блеск.

Правильный выбор абразивного круга и его правильное применение позволят достичь точности и качества обработки металла, а также повысить производительность работы. Поэтому перед началом работы необходимо определить особенности обрабатываемого материала и подобрать соответствующий абразивный круг для получения наилучшего результата.

Значение выбора правильных абразивных кругов

Выбор правильных абразивных кругов является важным элементом для эффективной заточки металла. Неверный выбор кругов может привести к плохим результатам и низкой производительности.

Во-первых, правильный выбор абразивных кругов обеспечивает оптимальное удаление материала. Круги с разными абразивами, такими как карбид кремния и оксид алюминия, имеют разную степень жесткости и агрессивности. Выбор кругов, соответствующих типу и состоянию обрабатываемого металла, позволяет достичь оптимальной скорости съема и минимизировать образование тепла.

Во-вторых, правильные абразивные круги обеспечивают качественное исполнение работ. Некачественные круги могут вызывать шероховатость и неровности на обработанной поверхности, что ведет к ухудшению качества обработки. Выбор кругов, соответствующих требуемой степени отделки и точности, позволяет получить гладкую и ровную поверхность.

Кроме того, правильные абразивные круги влияют на безопасность работы. Использование несоответствующих кругов может привести к их разрушению в процессе работы, что может вызвать серьезные травмы оператору. Выбор кругов, обладающих нужной прочностью и устойчивостью к износу, уменьшает риск аварийных ситуаций.

Особенности задачи заточки металла

Заточка металла является важной и сложной операцией, требующей профессионального подхода и использования специализированных инструментов. Проведение этой процедуры позволяет обеспечить долговечность и эффективность режущих инструментов, а также качественное исполнение рабочих операций.

Одной из основных особенностей задачи заточки металла является выбор абразивных кругов, которые будут использоваться для этой операции. В зависимости от характеристик и свойств металла, а также требований к конечному результату, подбираются определенные типы абразивных кругов.

Важным фактором при выборе абразивного круга является материал, который будет заточиваться. Например, для заточки стали используются круги с оксидными, карбидными или алмазными абразивами. Для заточки чугуна и нержавеющей стали могут применяться специальные круги с добавлением серы или хромовых элементов.

Другой важной особенностью задачи заточки металла является выбор оптимальной скорости вращения абразивного круга. Недостаточная скорость может привести к низкой эффективности и недостаточной точности заточки, а слишком высокая скорость может привести к перегреву инструмента и его повреждениям. При выборе скорости вращения необходимо учитывать тип абразивного круга, его размер, а также характеристики и требования к заточиваемому материалу.

В целом, задача заточки металла включает в себя ряд особенностей, начиная от выбора абразивного круга и заканчивая определением оптимальных параметров заточки. Только правильное сочетание абразивных кругов и параметров работы позволяет достичь высокого качества заточки и увеличить продолжительность эксплуатации металлических инструментов.

Роль абразивных кругов в процессе заточки

Абразивные круги являются неотъемлемой частью процесса заточки металла. Они предназначены для удаления неровностей, окислов и загрязнений с поверхности металла, придавая ему желаемую форму и остроту.

Главная роль абразивных кругов заключается в их способности эффективно снимать материал с обрабатываемой поверхности. Они оснащены абразивными зернами, расположенными на связке из различных материалов, таких как керамика или смола. Эти абразивы обладают сильным воздействием и способны проводить процесс заточки вплоть до получения требуемого результата.

Выбор абразивного круга должен быть основан на типе металла, его состоянии и требуемом результате. Существует широкий спектр абразивных кругов, различающихся по материалу связки и абразивным зернам. Некоторые круги предназначены для грубой обработки и удаления больших неровностей, в то время как другие – для тонкой отделки и придания поверхности гладкости и блеска.

Правильный выбор и применение абразивного круга являются ключевыми факторами для достижения высококачественных результатов. Он должен быть установлен на инструментальную машину согласно инструкциям производителя и должен быть использован с правильной скоростью вращения для максимальной эффективности и безопасности.

Факторы, влияющие на эффективность заточки

Эффективность заточки металла зависит от нескольких важных факторов, которые необходимо учитывать при выборе и применении абразивных кругов.

В первую очередь, влияние на эффективность заточки имеет выбор правильного типа абразивного круга. Оптимальный выбор зависит от материала, который нужно заточить, и условий эксплуатации этого материала. К примеру, для заточки твердой стали рекомендуется использовать круги с высокой абразивностью, а для мягкого металла - с меньшей абразивностью.

Оптимальная скорость режущего движения при заточке также важна для достижения эффективных результатов. Слишком быстрое или, наоборот, слишком медленное движение может оказать негативное влияние на качество заточки. Рекомендуется для каждого конкретного случая определить оптимальную скорость путем пробных шлифовальных работ.

Другим фактором, влияющим на эффективность заточки, является правильная установка абразивного круга. Он должен быть крепко закреплен на шлифовальном станке, чтобы исключить его отрыв или смещение в процессе работы.

Также эффективность заточки зависит от правильного применения давления на абразивный круг во время работы. Недостаточное давление может привести к низкой скорости заточки, а избыточное - к преждевременному износу круга. Поэтому необходимо подобрать оптимальное давление для каждого конкретного случая.

В общем, эффективность заточки металла определяется совокупностью всех перечисленных факторов. Правильный выбор абразивного круга, оптимальная скорость режущего движения, правильная установка и применение давления - все это важные аспекты, которые следует учитывать при выполнении процедуры заточки.

Материал круга

Материал, из которого изготовлен абразивный круг, играет важную роль в эффективной заточке металла. Основными материалами для изготовления абразивных кругов являются кремнезем, алюминиевый оксид, карбид кремния и керамика.

Кремнезем - один из наиболее распространенных материалов для абразивных кругов. Он обладает высокой твердостью и хорошей износостойкостью. Кремнеземные круги применяются для шлифования и заточки различных металлических изделий.

Алюминиевый оксид - еще один популярный материал для абразивных кругов. Он обладает высокой твердостью и прочностью. Алюминиевооксидные круги широко используются в обработке стали, чугуна и других сплавов.

Карбид кремния - материал с высокой твердостью и стойкостью к высоким температурам. Карбид кремния обладает хорошей абразивной способностью, поэтому его круги применяются для обработки твердых и тугоплавких металлов, таких как нержавеющая сталь и титан.

Керамика - материал с высокой твердостью, прочностью и стойкостью к высоким температурам. Керамические круги обладают хорошей абразивной способностью и применяются для обработки твердых сплавов, камня и стекла.

При выборе материала абразивного круга необходимо учитывать тип обрабатываемого металла, требования к качеству обработки и конкретные условия использования. Кроме того, важно обратить внимание на прочность и качество круга, чтобы обеспечить безопасность работы и длительный срок службы инструмента.

Зернистость и размер абразивных частиц

При выборе абразивного круга для заточки металла важно обратить внимание на зернистость и размер абразивных частиц. Зернистость определяет размер абразивных частиц, из которых состоит круг. Обычно зернистость обозначается числом, которое указывает на количество частиц в единице объема или веса круга.

Чем меньше число зернистости, тем крупнее абразивные частицы. Крупные частицы обеспечивают более грубую заточку, но могут оставлять более глубокие царапины на металле. К тому же, круг с крупными частицами быстрее изнашивается, поэтому его приходится заменять чаще.

С другой стороны, круг с мелкими частицами имеет более высокую зернистость и обеспечивает более точную и гладкую заточку. Мелкие частицы оставляют на поверхности металла мельчайшие царапины, которые можно устранить с помощью последующей полировки. Размер абразивных частиц также влияет на скорость заточки: круг с крупными частицами быстрее сколирует металл, в то время как круг с мелкими частицами требует большего времени и усилий для достижения желаемого результата.

В итоге, выбор зернистости и размера абразивных частиц должен основываться на требуемом качестве и скорости заточки, а также на материале, который нужно заточить.

Техники применения абразивных кругов

Абразивные круги используются для различных операций обработки металла, таких как заточка, отрезка или шлифовка. Правильное применение абразивных кругов важно для достижения эффективных результатов.

Перед началом работы с абразивными кругами необходимо правильно установить их на инструмент. Круги должны быть установлены на оси с возможностью свободного вращения и регулировки скорости. Также следует обратить внимание на правильное закрепление кругов - они должны быть надежно закреплены, чтобы предотвратить возможность отрыва или разрушения во время работы.

Важным аспектом при работе с абразивными кругами является правильный выбор подходящего типа круга. Различные материалы могут требовать разных типов кругов, например, для резки стали рекомендуется использовать круги с гранулами из карбида кремния, а для шлифовки алюминия - круги с гранулами из оксида алюминия.

При работе с абразивными кругами необходимо соблюдать меры безопасности. Рекомендуется использовать защитные очки и перчатки, чтобы предотвратить возможные травмы. При работе с поверхностями, содержащими масло или жир, рекомендуется использовать абразивные круги с высокой прочностью и сопротивлением к заполнению маслом или жиром.

В процессе работы с абразивными кругами следует обратить внимание на правильную технику воздействия на материал. Рекомендуется равномерное и постоянное движение круга вдоль обрабатываемой поверхности, чтобы избежать появления шероховатостей или перегрева материала. При необходимости можно использовать дополнительные смазочные материалы или охлаждение водой.

Выбор наиболее подходящей техники заточки

Правильный выбор техники заточки является одним из ключевых шагов для эффективного заточения металла. В зависимости от типа инструмента и требуемого результата, можно использовать различные методы и инструменты.

Один из наиболее распространенных методов заточки металла - ручная заточка. Этот метод позволяет более точно контролировать процесс заточки и достичь желаемого результата. Для ручной заточки обычно используют абразивные круги с различной зернистостью.

Для более сложных задач, таких как заточка режущих инструментов, может потребоваться применение специализированных станков или техники. Например, для заточки сверл может быть использован станок с позиционированием и закреплением сверла. Подобные станки обеспечивают более высокую точность заточки и возможность повторного использования инструмента.

В случае заточки металлических ножей и лезвий, можно применить метод заточки на вибрационных станках. Это позволяет обеспечить ровность и точность заточки, а также уменьшить время, затрачиваемое на процесс заточки.

Важно помнить, что выбор наиболее подходящей техники заточки должен основываться на типе инструмента и требованиях к результату. Правильная техника заточки поможет продлить срок службы инструмента, а также обеспечит высокую эффективность его работы.

Особенности работы с различными типами металла

Металлы различных типов имеют свои особенности, которые необходимо учитывать при выборе и применении абразивных кругов для их заточки. Сталь является одним из самых распространенных металлов, и для ее обработки используются абразивные круги с высокой твердостью и прочностью, например, круги из алюминиевого оксида или карбида кремния. Для работы с легкими сплавами, такими как алюминий или медь, рекомендуется использовать более мягкие абразивные круги, чтобы избежать их перегрева и деформации.

При работе с чугуном важно учитывать его хрупкость. Для избежания сколов и трещин необходимо выбирать абразивные круги с хорошей амортизацией и прочностью, так как при обработке чугуна происходит выделение большого количества твердых частиц. Круги с более грубой или открытой структурой также могут обеспечить эффективную заточку чугуна.

Титан является очень прочным и твердым металлом, поэтому для его обработки требуются специальные абразивные круги из борида кремния или алмазной порошковой стали. Однако, из-за высокой стойкости титана к термическому воздействию, при его заточке необходимо ограничить нагревание до минимума, чтобы избежать потери характеристик металла.

При работе с нержавеющей сталью следует учитывать ее высокую коррозионную стойкость. Рекомендуется использовать абразивные круги с высоким содержанием керамики или силициевого карбида, которые обеспечат эффективную заточку и предотвратят возможное загрязнение обрабатываемого металла.

Вопрос-ответ

Как выбрать абразивный круг для заточки металла?

При выборе абразивного круга для заточки металла необходимо обратить внимание на его размер, материал и зернистость. Размер круга должен соответствовать размеру инструмента или диска, на который он будет установлен. Материал абразивного круга следует выбирать в зависимости от типа металла, который будет заточиваться. Например, для высоких сталей подходят абразивные круги из карбида кремния или бора, а для нержавеющей стали рекомендуется использовать абразивные круги из оксида алюминия. Зернистость круга определяется требуемой степенью шероховатости поверхности и может быть обозначена цифрой. Чем меньше цифра, тем грубее обрабатываемая поверхность.

Как правильно использовать абразивный круг для заточки металла?

При использовании абразивного круга для заточки металла необходимо соблюдать ряд правил безопасности. Во-первых, перед началом работы нужно убедиться, что круг полностью заказан и надежно закреплен на инструменте или диске. Во-вторых, необходимо надеть защитные очки и перчатки, чтобы предотвратить контакт с отлетающими осколками и пылью. В-третьих, следует контролировать скорость работы и избегать длительного воздействия круга на одну и ту же область металла, чтобы избежать перегрева и возможной поломки круга. Также рекомендуется периодически охлаждать обрабатываемую поверхность, например, с помощью воды или специальных смазок.

Можно ли использовать один и тот же абразивный круг для заточки разных металлов?

В идеале, для каждого типа металла рекомендуется использовать отдельный абразивный круг, так как разные металлы имеют разные свойства и требуют различной обработки. Однако, в некоторых случаях можно использовать один и тот же круг для заточки разных металлов, если они схожи по своим характеристикам. В таком случае необходимо быть внимательным и контролировать процесс работы, чтобы избежать неправильной или недостаточной обработки металла.